颗粒硅对光伏行业是否会有颠覆性的影响?

颗粒硅最近被热捧的气氛,让人感觉颗粒硅能让光伏发电一夜之间跑步进入平价上网时代,摆出光伏降成本没它不成的样子。不过,我们仍旧是需要冷静一下,用数据说话,捋一捋颗粒硅发展的来龙去脉,挖掘颗粒硅到底有何玄机。

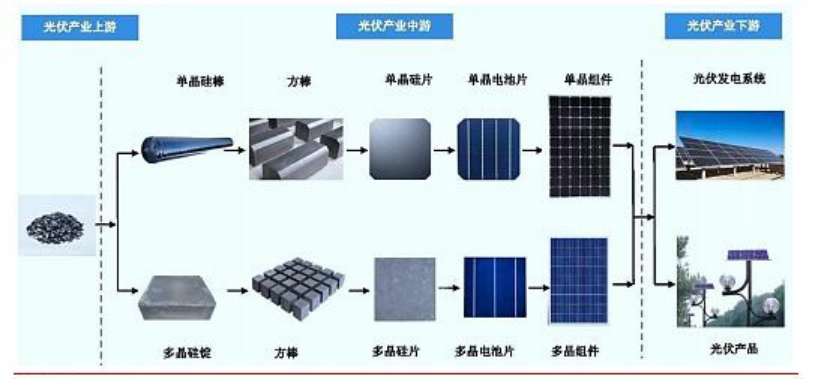

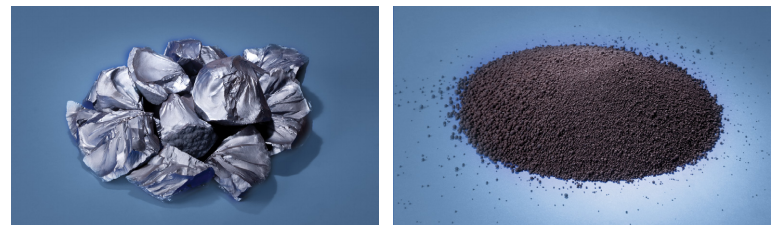

多晶硅是用来制备单晶硅棒或者多晶硅锭的原材料,是当前以硅基太阳电池为主导的光伏产业链的基础原料,属于光伏产业链的上游(见图1)。多晶硅原材料常见的类型有棒状硅和颗粒硅(见图2)。棒状硅是采用目前主流的生产的基本工艺改良西门子法生产的,而最近被热炒的颗粒硅则是采用硅烷流化床工艺生产的。

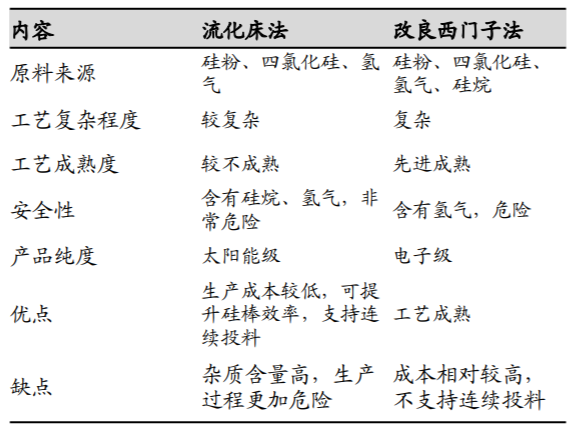

棒状硅和颗粒硅二者生产采用的原料相同均是工业硅,不同之处在于还原硅过程中采用的中间体。从本质上来讲,不论是改良西门子法生产的棒状硅还是硅烷流化床法生产的颗粒硅,都是将工业硅提纯为高纯电子级硅(9N)或者太阳能硅(6N)。

改良西门子法采用的中间体是三氯氢硅;同时,为了能够更好的保证生产的全部过程的高效和环保无污染,改良西门子法配备有一系列与三氯氢硅相关的原料和能量回收循环再利用系统。硅烷流化床法工艺采用的中间体是硅烷,与之配套的是制备硅烷的系统。理论上来讲,过程中并不消耗氯和氢,这些元素仅在系统内发挥中间转化和传递的作用。

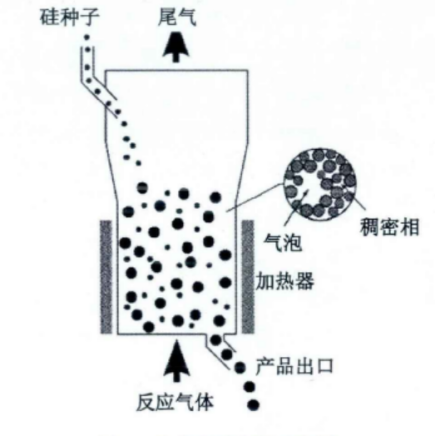

流化床法制备颗粒硅的研发历史比较悠久,早在上世纪五十年代就有学者提出了通过化学气相沉积的原理来制备多晶硅。随后在此基础上一直在改进,形成了目前的工艺。关键设备流化床反应器的关键工艺流程如下:作为晶种的高纯度硅籽晶从流化床反应器上部加入后,堆积形成晶种颗粒床层,将床层加热到反应要求的温度后,从反应器底部通入硅烷、氢气的混合气使晶种床层达到流化状态,预热的混合气通过加热床层时,硅烷分解形成单质硅沉积到硅籽晶表面(见图3)。从反应温度来讲,硅烷在流化床内热解的温度仅为500-800℃,远低于改良西门子法1100℃左右的反应温度。流化床工艺的特点给生产多晶硅带来多重优势,硅烷流化床内温度分布比较均一,反应器内硅沉积的表面积大,沉积速率快,能轻松实现连续进料、出料。

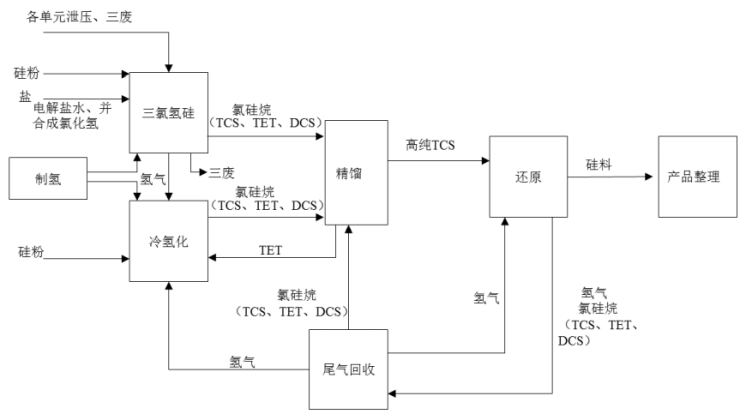

改良西门子法的核心流程是三氯氢硅提纯后与高纯氢一起送入反应器(也称为钟罩反应器),在反应器内的硅芯表面(硅芯被加热到1000—1150℃)发生化学气相沉积反应,硅芯逐渐长成棒状硅(见图4)。相比较而言,由于三氯氢硅在还原炉内利用效率低,需要对未反应的二氯氢硅、三氯氢硅、四氯氢硅、氯化氢和氢气等尾气经回收工艺分离提出后再利用,导致改良西门子法工艺流程更复杂,见图4。改良西门子法需要间歇的打开钟罩反应器取出反应完全的棒状硅,一方面导致操作的过程不连续、效率较低,另一方面高温的反应器经常打开会造成热损失大。

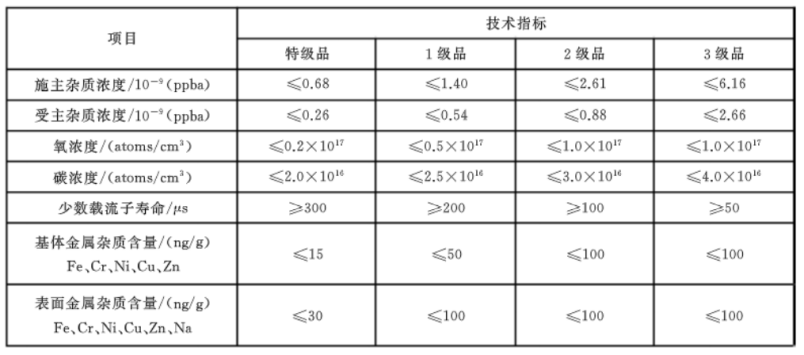

氢和金属杂质含量是影响颗粒硅品质的重要的因素。工信部发布了《光伏制造业规范条件(2020年本)(征求意见稿)》,要求多晶硅满足《太阳能级多晶硅》(GB/T25074-2017)和《流化床法颗粒硅》(GB/T35307)特级品的要求(见表1和表2)。其中,对颗粒硅明白准确地提出了严格的氢含量的要求及较太阳能级多晶硅标准中更严格的金属杂质含量的要求。

由于最初多晶硅的下游客户主要是半导体厂商,改良西门子法稳定可靠的制备高纯的棒状硅符合半导体器件行业的要求,而流化床法颗粒硅则主要使用在在太阳能领域。目前,国内颗粒硅的应用较少,国家出台了颗粒硅的标准专用于规范生产企业控制颗粒硅的品质的行为,其应用效果如何有待市场的进一步验证。

从尺寸上来说二者差异显著,棒状硅,个头更大,尺寸范围更广,标准规格为3mm-200mm;而颗粒硅尺寸小的多,标准规定的尺寸为1mm-3mm。

在2010年之前,中国多晶硅产业整体的技术水平比发达国家显著落后。之后,我国成功引进具有成熟应用经验的改良西门子法技术并经过十多年的加快速度进行发展,光伏产业具备了先进的多晶硅本地化生产能力,也大幅度降低了对进口多晶硅的依赖(见图5)。同时,该技术的持续优化也促进了国内多晶硅价格大大下降并将价格维持在一个相对较低的水平。本土企业生产多晶硅的成本优势让国外曾经的多晶硅巨头也面临经营窘境。最近的消息显示,德国行业巨头瓦克公司的多晶硅成本难以与我国企业竞争,有可能要退出太阳能级多晶硅市场。改良西门子法在国内和国外均是主流的多晶硅制备工艺,并且已经成熟应用了几十年,企业广泛参与,积累的经验也很丰富。

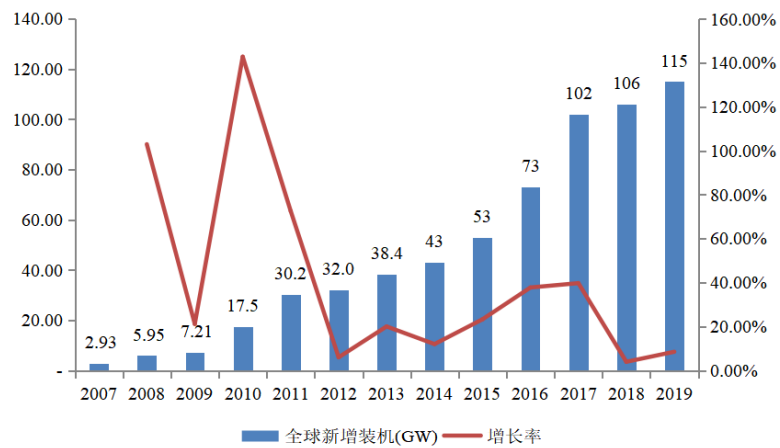

国内外的颗粒硅技术商业化运营历史不长,颗粒硅技术路线商业化前景有待观察。由于多晶硅发展初期需求主要来自于半导体,要求的纯度很高,流化床法颗粒硅不能满足要求。国际上实现流化床颗粒硅商业化的企业较少,最初仅有REC公司和MEMC公司。REC从2006年开始建设流化床颗粒硅生产线年提出关闭美国的多晶硅工厂,再到2019年正式关闭该厂也就10多年的历史。需要注意的一点是,这两家公司除了颗粒硅之外,他们也拥有改良西门子法生产线,而且多晶硅主要来自于改良西门子法生产线年国际光伏贸易摩擦及补贴政策大幅降低的影响,国际光伏市场需求增速大幅下滑(见图6),国内外光伏企业均受到较大影响。MEMC和REC公司同样也都遭受重创,经营状况不佳,其所拥有的颗粒硅技术分别被协鑫和陕西有色天宏硅业通过收购和合作的方式拿到。可以说,美国的光伏贸易保护主义政策加速了两家企业技术最终流向国内的进程。

受中美贸易摩擦的影响,REC开始了在中国建设流化床法颗粒硅生产线年就与陕西有色天宏新能源有限责任公司合资成立了天宏瑞科,天宏瑞科在陕西榆林建立了一个年产500吨电子级高纯硅烷气、1000吨电子级多晶硅、18000吨粒状多晶硅的硅材料生产线。天宏瑞科颗粒硅生产线月投入试生产。该生产线虽然号称采用了REC的全套技术,但是到目前为止仍未大规模投产。

保利协鑫对颗粒硅的前景比较乐观。今年3月发布公告,称公司硅烷流化床法颗粒硅万吨投产后,已经在生产运营及下游客户使用中得到实证。

硅烷流化床法工艺与改良西门子法相比,最大的特点就是反应过程中籽晶与硅烷气接触面积大,转换效率高,硅烷的分解温度低,硅烷流化床法流程短,没有改良西门子法复杂的回收系统,综合能耗优势明显(见表3)。根据中国光伏行业协会的数据,2020年改良西门子法的综合能耗为66.5kWh/kg-Si,其中还原电耗平均值为49kWh/kg-Si,电耗包括硅芯预热、沉积、保温、结束换气等工艺过程中的电力消耗;而硅烷法流化床法颗粒硅工艺综合能耗较改良西门子法棒状硅能耗低约40-50%,二者的能耗差别最大的是还原电耗。

太阳能级多晶硅品质要求的重要方面是纯度。硅烷流化床工艺必然涉及颗粒物料磨损会产生大量非常细小的硅粉,而且硅烷本身表面积比较大。克服细硅粉不污染大表面积的颗粒硅是行业内面临的难题,若该污染问题不能得到很好的解决,将影响铸锭或拉单晶过程。相比而言,改良西门子法制备的棒状硅本身的体积比较大,而且不易磨损形成硅粉。另外,棒状硅表面积小不易被污染。

由于颗粒硅应用案例较少,硅粉对颗粒硅造成的污染是否会对拉硅棒或者铸锭工艺产生影响,仍需要相关硅片企业的验证。

对比来看,改良西门子法工艺成熟稳定,过程简单可控,设备标准化,容易复制和扩大。生产的硅料质量好致密度高,一直是全球多晶硅料生产的主要方法,市场占比超过90%。颗粒硅能否达到棒状硅相同的品质水平我们拭目以待。

市场对光伏发电持续降低成本的需求始终没有停止,通过降低多晶硅的成本是重要的途径之一。近几年,随着世界各国能源转型加速,光伏发电将扮演能源变革的重要角色,平价上网的诉求更加迫切,对光伏发电降低成本提出了更高的要求。

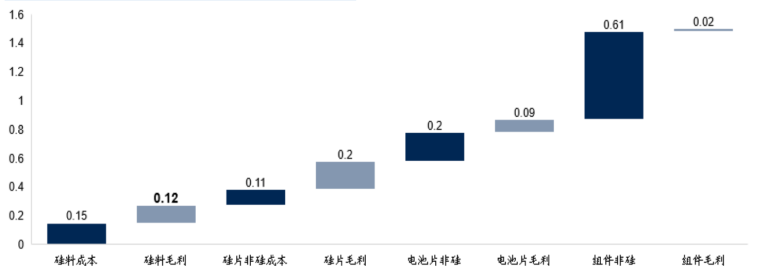

从组件的成本结构图可以看出,多晶硅料目前已经不是降低光伏组件成本最为重要的环节,硅料成本仅占组件成本的10%左右(见图7)。按照成本构成多少来看,依次需要降低成本的分别是组件、电池和硅片环节。因此从多晶硅原料端来促进电价的降低效果不那么显著,而且需要考虑对硅片的质量和光伏电池效率的影响。

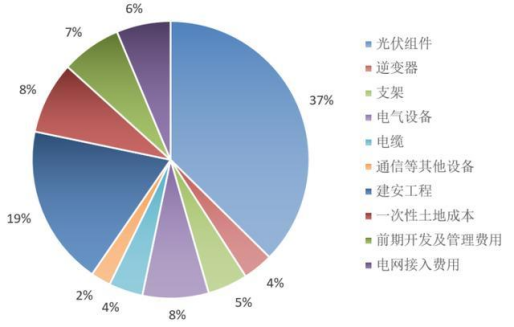

随着近十来年光伏制造业的技术进步,光伏组件在光伏发电系统中的成本占比一下子就下降,从接近80%降低到了约为37%。硅材料在光伏发电系统投资中的占比在10个百分点以内(见图8)。因此,降低硅材料的成本对降低光伏发电系统的总体投资影响比较有限,对光伏发电度电成本的影响更是微乎其微。

硅烷有非常宽的自发着火范围和极强的燃烧能量,决定了它是一种高危险性的气体。硅烷流化床颗粒硅工艺以硅烷为主要的反应气体,该类装置对安全运作的管理上的水准要求很高。

具有多年颗粒硅生产经验的REC公司明确将安全列为公司的文化,很看重安全运作在公司的重要性。而当前我国在多晶硅安全生产管理方面的制度体系尚不完善,涉及管理多晶硅企业安全生产的安全运行制度尚在制定中。

采用改良西门子法的多晶硅企业安全事件引发业界关注,颗粒硅企业应引以为鉴。2020年7月,占50%多晶硅产能的新疆便发生了两次爆炸事故,引起了短期内的多晶硅供应量不足,造成多晶硅价格持续上涨。7月2日,某多晶硅工厂的反应器在氮气置换过程中,因管线震动造成排污阀焊口断裂,导致物料泄漏燃爆。7月19日,另外一家多晶硅厂精馏装置发生闪爆。据称,该厂共发生了5次闪爆,精馏界区管廊全部炸断,大量氯硅烷外泄,未有说明伤亡情况,但事故造成工厂停产。

与改良西门子法参与企业较多、技术交流相对来说还是比较开放不同,流化床法颗粒硅技术参与的企业比较少,而且各自为战开展研发和商业化推广。研发环境相对来说还是比较封闭。这种研发环境不利于技术的快速迭代升级。

流化床法颗粒硅技术从工艺原理上比改良西门子法具有能源效率高、流程简单等优势。但是,流化床生产的全部过程的控制难度大,能否长周期稳定可靠的运行,并产出符合用户想要的多晶硅尚待验证,相关的安全问题也是运行中的难点。即便颗粒硅能够完全满足客户要求,多晶硅在度电成本构成中的占比很低,在当前的光成本结构条件下降低多晶硅的成本对于降低光伏度电成本贡献有限。多晶硅行业主要是采用廉价的煤电来提高自身的经济性,短期内尚无较低的电源可替代,若企业受到碳减排的约束,流化床法工艺的确能轻松实现明显降低多晶硅碳足迹的作用。